Российские ученые получили вещество, которое сможет замедлить глобальное потепление

Еще один возможный способ ее решения разработали российские ученые: они получили новый высокоэффективный катализатор промышленной переработки углекислого газа, который сделает этот процесс простым и недорогим.

Один из самых перспективных способов переработки углекислого газа, наиболее распространенного из парниковых газов, — его реакция с водородом, в результате которой образуются синтез-газ, различные углеводороды, спирты и другие вещества, используемые в химической промышленности.

Ученые по всему миру изо всех сил пытаются найти достаточно эффективные и долговечные катализаторы (соединения, ускоряющие химическую реакцию), которые позволят увеличить переработку углекислого газа для «зеленой» экономики.

Ученые из Университета науки и технологии «МИСИС» совместно с коллегами из Московского государственного университета и Института органической химии имени Н. Д. Зелинского разработали новый упрощенный способ получения промышленных кобальт-никелевых катализаторов для переработки углекислого газа.

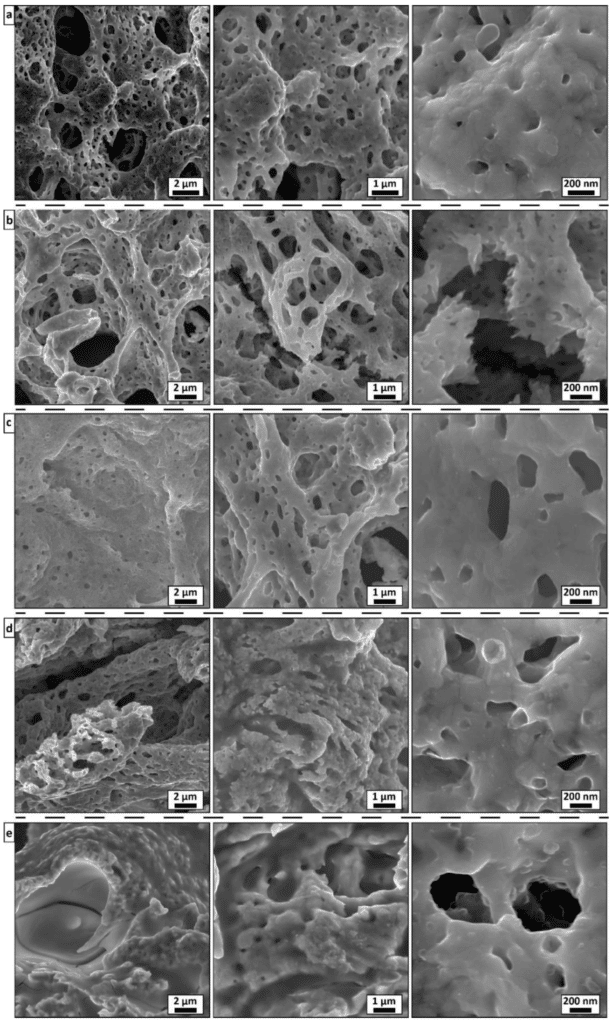

Эти катализаторы представляют собой объемный сплав с пористой поверхностью и наноразмерными зернами, образующими пенистые высокоактивные частицы. Благодаря такой структуре и синергетическому взаимодействию кобальта с никелем катализаторы характеризуются более интенсивным взаимодействием с молекулами углекислого газа и высокой стабильностью по сравнению с существующими аналогами.

Структура поверхности катализаторов: пористая структура — ключ к его эффективности

10.3390/ma15155129

Скорость и простоту получения таких катализаторов исследователи обеспечили путем сжигания реактивных золь-гелей. Достаточно небольшого количества энергии, чтобы нагреть небольшой объем образца, размером до одного кубического миллиметра, и далее синтез идет в автономном режиме без дополнительных энергетических затрат. Используемый в катализаторе кобальт способствует формированию пористой губчатой микроструктуры, а также утраивает каталитические свойства никеля.

В дальнейшем научная группа намерена продолжить поиск новых эффективных и стабильных катализаторов.

Исследование опубликовано в журнале Materials.